Installeer de app

How to install the app on iOS

Follow along with the video below to see how to install our site as a web app on your home screen.

Opmerking: This feature currently requires accessing the site using the built-in Safari browser.

Je gebruikt een verouderde webbrowser. Het kan mogelijk deze of andere websites niet correct weergeven.

Het is raadzaam om je webbrowser te upgraden of een browser zoals Microsoft Edge of Google Chrome te gebruiken.

Het is raadzaam om je webbrowser te upgraden of een browser zoals Microsoft Edge of Google Chrome te gebruiken.

recyclage plug ( DONE )

- Onderwerp starter ISOLA2

- Startdatum

- Status

- Niet open voor verdere reacties.

- Lid geworden

- 12 sep 2008

- Berichten

- 1.380

F

Furioza

Guest

ehh.. hoe doe je die knik test op gewicht?

Of anders gezegd, hoe controleer je de druk en hoe weet je of het drukpunt daar is waar je dit wilt hebben?

Of anders gezegd, hoe controleer je de druk en hoe weet je of het drukpunt daar is waar je dit wilt hebben?

- Lid geworden

- 12 sep 2008

- Berichten

- 1.380

Profiel van 1 m word onderaan over 20 cm ingeklemd zoals op de romp, dan plaatst ik de tafel van mijn boormachine op de zelfde hoogte en klem hier met lijmtangen een soepele plank op vast zodat deze niet kan verschuiven, onder het uiteinde word dan het profiel geplaatst en boven op de plank gewichten stapelen tot het profiel begind te buigen dat is de limiet  . op de bovenzijde van het profiel ga ik een rubber top plaatsen om druk gelijkmatig te verdelen. In de praktijk zijn het de wanten en stagen die de mast naar beneden trekken 6 in totaal, al die knikkracht komt samen in het midden van het vrijstaande onderste gedeelte van de mast

. op de bovenzijde van het profiel ga ik een rubber top plaatsen om druk gelijkmatig te verdelen. In de praktijk zijn het de wanten en stagen die de mast naar beneden trekken 6 in totaal, al die knikkracht komt samen in het midden van het vrijstaande onderste gedeelte van de mast

. op de bovenzijde van het profiel ga ik een rubber top plaatsen om druk gelijkmatig te verdelen. In de praktijk zijn het de wanten en stagen die de mast naar beneden trekken 6 in totaal, al die knikkracht komt samen in het midden van het vrijstaande onderste gedeelte van de mast

. op de bovenzijde van het profiel ga ik een rubber top plaatsen om druk gelijkmatig te verdelen. In de praktijk zijn het de wanten en stagen die de mast naar beneden trekken 6 in totaal, al die knikkracht komt samen in het midden van het vrijstaande onderste gedeelte van de mast

F

Furioza

Guest

Dat bied ineens een stuk duidelijkheid zo. Zo zien we maar weer een foto zegt meer dan 1000 woorden.

- Lid geworden

- 12 sep 2008

- Berichten

- 1.380

F

Furioza

Guest

Dat carbon, is dit fineer/folie of echt carbon dat je gebruik?

- Lid geworden

- 12 sep 2008

- Berichten

- 1.380

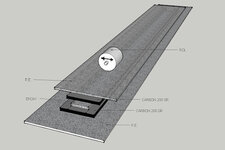

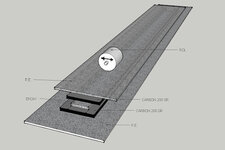

Profiel is er al uit, zijn 3 afzonderlijke profielen die samen gelijmd zijn. Afgeronde U balsa plank 10 X 100 X 1000 mm een zijde rond geschaafd en geschuurd.

2 X rechte u balsa plank 8 X 100 X 1000 mm

Op werblad 8 mm MDF word een strook P.E. folie ( 100 X 1200 mm ) gelegd, hierop worden 2 lagen carbon 200 gr m² ( 50 X 1000 mm ) met hars geinprengneerd , hierop komt nog een strook P.E. folie. Met een rubber rolletje word van het midden uit de lucht en overtolligen hars uitgeperst.

Op het midden van de strook carbon die tussen 2 lagen P.E. folie zit opgesloten, word de afgeronde kant van de balsa plank gezet en beide helften tegen de plank geplooid en met de buitenste folie strak aan getrokken. Heel het zaakje word dan geklemd tussen 2 latten MDF .

Na een dag drogen met een temp van min 10°C kan het profieltje van de binnenmal genomen worden

De 2 andere profielen op de zelfde manier op de plank van 8 mm.

Als alles goed is uitgehard zaag ik de profieltjes op de juiste maat met de dremmel, de te lijmen vlakjes opschuren en met paar afstand blokjes in mekaar lijmen en klemmen tussen folie en MDF planjes.

Het moelijkste is het inprengneren van de carbon matjes deze zijn los geweven en gebeurd met een penseel van 12 mm.

Alles mooi recht houden tijdens het drogen is ook een noodzaak, doe dit op de volgende manier: in mijn bankschroef klem ik een recht balk 60 X 60 X 1500 mm, hierop mijn werplank om de binnenmal te klemmen tussen de opgeschroefde houten klossen en de 2 MDF latten

Hoe je met de dremmel een zaagbank maakt

2 X rechte u balsa plank 8 X 100 X 1000 mm

Op werblad 8 mm MDF word een strook P.E. folie ( 100 X 1200 mm ) gelegd, hierop worden 2 lagen carbon 200 gr m² ( 50 X 1000 mm ) met hars geinprengneerd , hierop komt nog een strook P.E. folie. Met een rubber rolletje word van het midden uit de lucht en overtolligen hars uitgeperst.

Op het midden van de strook carbon die tussen 2 lagen P.E. folie zit opgesloten, word de afgeronde kant van de balsa plank gezet en beide helften tegen de plank geplooid en met de buitenste folie strak aan getrokken. Heel het zaakje word dan geklemd tussen 2 latten MDF .

Na een dag drogen met een temp van min 10°C kan het profieltje van de binnenmal genomen worden

De 2 andere profielen op de zelfde manier op de plank van 8 mm.

Als alles goed is uitgehard zaag ik de profieltjes op de juiste maat met de dremmel, de te lijmen vlakjes opschuren en met paar afstand blokjes in mekaar lijmen en klemmen tussen folie en MDF planjes.

Het moelijkste is het inprengneren van de carbon matjes deze zijn los geweven en gebeurd met een penseel van 12 mm.

Alles mooi recht houden tijdens het drogen is ook een noodzaak, doe dit op de volgende manier: in mijn bankschroef klem ik een recht balk 60 X 60 X 1500 mm, hierop mijn werplank om de binnenmal te klemmen tussen de opgeschroefde houten klossen en de 2 MDF latten

Hoe je met de dremmel een zaagbank maakt

- Lid geworden

- 12 sep 2008

- Berichten

- 1.380

Zaagblad van de dremmel is hier een versleten diamant schijfje waar een aantal sleufjes in geslepen zijn, door de hoge toeren trillings vrij . Hout en carbon composiet gaan zeer goed kunststof zeer traag anders te veel warmte, kan er mischien nog een water resevoir voorzien om aut te koelen

D

Droop

Guest

Hola, er komt hier terug beweging in.

René, ik zit al klaar hoor maatje.

Laat maar komen!

Droop

René, ik zit al klaar hoor maatje.

Laat maar komen!

Droop

- Lid geworden

- 12 sep 2008

- Berichten

- 1.380

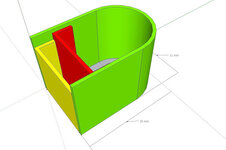

Tekening hoe de carbon bewerken

Werk tussen 2 lagen P.E. folie, leg een strip carbon op de folie breng overvloedig hars aan, dan de 2 de strip carbon, een laag folie en dan pers ik met een roller boven op de folie het te veel aan hars van het midden naar buiten. Vouw dan mijn laminaat rond de binnenmal, duw alles in de buitenmal en pers met lijm klemmen de binnen en buitenmal samen de overtollige hars word zo uit de carbon gedwongen en blijft achter tussen de 2 lagen folie die ruim genomen zijn om geen epoxy in de mal te krijgen.

Voor ieder U profiel word telken 2 nieuwe stukken folie van 10 cm breet en aan beide zijden 10 cm langer genomen

Werk tussen 2 lagen P.E. folie, leg een strip carbon op de folie breng overvloedig hars aan, dan de 2 de strip carbon, een laag folie en dan pers ik met een roller boven op de folie het te veel aan hars van het midden naar buiten. Vouw dan mijn laminaat rond de binnenmal, duw alles in de buitenmal en pers met lijm klemmen de binnen en buitenmal samen de overtollige hars word zo uit de carbon gedwongen en blijft achter tussen de 2 lagen folie die ruim genomen zijn om geen epoxy in de mal te krijgen.

Voor ieder U profiel word telken 2 nieuwe stukken folie van 10 cm breet en aan beide zijden 10 cm langer genomen

- Status

- Niet open voor verdere reacties.

Users who are viewing this thread

Totaal: 3 (leden: 0, gasten: 3)