Mmm ik kan de slaap niet vatten, dan maar even wat schrijven in dit topic.

Had ik al gezegd hoe blij ik ben dat er zo enthousiast gereageerd wordt? Dat geeft me toch echt weer de motivatie om steeds weer een update te schrijven. Dit topic hou ik 'exclusief' op dit forum aan voorlopig, juist omdat ik hier mijn ei goed kwijt kan. Het lijkt erop dat hier voldoende liefhebbers zijn van ander materieel dan tanks, auto's en vliegtuigen. Het scheelt me een hoop tijd dat ik niet alles naar het Engels hoef te vertalen.

@Marc: ik moet toegeven dat ik ook erg blij was met dat het eindelijk lukte met dat differentieel. Helaas zal er toch nog het een en ander aan moeten veranderen (zie het vervolg van deze post) en heb ik het te vroeg losgemaakt, zodat ik het niet meer ideaal kan frezen. Ik zal dit onderdeeltje alleen gebruiken als statiefje voor bij de forummeeting.

@Bart: nee, geen nieuwe job. Als ik hier mijn geld mee zou moeten verdienen zou ik binnen een paar maanden failliet zijn. Ik ben hier nu een uurtje of 40 mee bezig... denk niet dat ik die tijd echt vergoed ga krijgen; maar toch attent dat je het opmerkte

@Luc: hoe bedoel je? Ga je toch maar een draaibank kopen?

@Aris: ik begrijp de gedachte, maar ik ga zeker geen olie gebruiken! Het is juist noodzakelijk om het werkstuk zo goed mogelijk te ontdoen van olie alvorens te primen en ik wil niet het risico lopen dat er straks wat olie op de deur van de primer komt kloppen en zegt "hee primer, oprotten gij!" en tot vervorming of verkleuring overgaat. Er is ook niet echt een probleem dat oplossing behoeft, wel denk ik dat ik het asje in het vervolg ga proberen nog een fractie kleiner te maken. Mocht dat niet lukken, dan kan een groter boortje worden gebruikt en kan de as iets groter. Ik weet toch niet de exacte maat

225. Ik dacht, laat ik eens kijken of en in hoeverre het chassis gescratcht moet worden. Welke van beide chassis (Mac of HP Models) is 'correcter'?

Wel, dat had ik beter niet kunnen doen net voor het slapen gaan, want de te maken constateringen zijn droefwekkend.

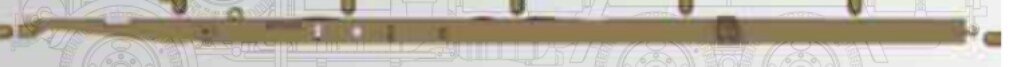

Dit zijn beide chassis naast elkaar (links Mac, rechts HP). Ten behoeve van de duidelijkheid, heb ik aangeduid met drie pijltjes wat er ongeveer wél onderling overeenkomt. Alle verschillen (breedte, verschillende posities van dragers en dwarsprofielen etc.) spreken wel voor zich. De overeenkomsten zijn drie posities van dwarsprofielen. De rest... tsja.

226. Gelukkig heb ik nagenoeg de werkelijke maten, die zullen misschien een centimeter verschillen (iets meer dan een millimeter op schaal), dus dat is erg strak. Ik kan dus meten waar de fouten zitten in de kitonderdelen. Gelet op de ouderdom van de kits, was die informatie destijds nog niet beschikbaar (alhoewel men de moeite had kunnen doen om af te reizen naar Berlijn en daar (mits akkoord) wat metingen te verrichten... dat had ik gedaan als ik een kit zou uitbrengen, maar ja wie ben ik).

Beide chassis kloppen in het geheel niet, het is heel duidelijk dat de kitmakers maar wat hebben gegokt (wellicht noodgedwongen). Hopelijk is de bovenbouw (hetgeen op foto's wél zichtbaar is) beter qua afmetingen. Het is me overigens al duidelijk dat ook de bovenbouw van Mac totaal niet klopt, ook niet qua tanker. Die van HP hopelijk wel. Eigenlijk denk ik niet dat ik heel veel van de Mac-kit kan gebruiken.

Wat klopt er niet:

- De chassis van beide kits is een stuk te kort. Bij Mac is dat ongeveer 1,6 millimeter, bij HP zelfs ruim 4 millimeter. Bijna 5% is dat.

- Beide chassis zijn ook te breed. Bij Mac is dat het ergste, 1,62 millimeter te breed ofwel bijna 13% (!).

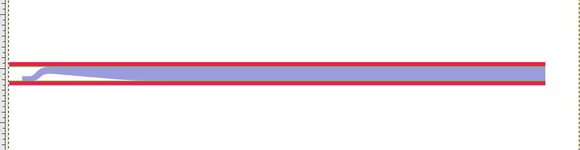

Te breed en te kort, dat wordt dus plomp. Het resultaat is hier te zien, wanneer ik de breedte van het kitonderdeel van Mac aanhoud. Kijk en huiver:

In werkelijkheid is het dus niet zoveel te kort, maar is het een combinatie van te breed en te kort. Het plaatje is enkel om te laten zien wat voor verschil die combinatie van inschattingsfouten voor het oog kan maken. En zo krijg je dus ook daadwerkelijk zo'n breed uitziende vrachtwagen... het wordt me steeds duidelijker waarom het model van Mac er niet kloppend uitziet: dat heeft niet alleen maar met de grootte van de wielen te maken.

Wat klopt er nog meer niet:

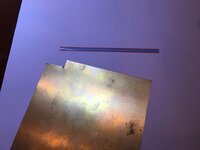

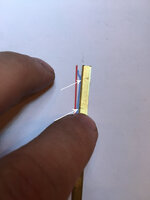

- De differentiëlen van HP lijken niet te worden aangedreven door cardanassen. Ok, kan gebeuren. De differentiëlen zijn echter ook nog eens verkeerd gevormd. Ook die van Mac zijn verkeerd gevormd. Ik snap dat wel, want een differentieel ziet er in onze voorstelling zo uit zoals ik het (voor de helft) heb afgedraaid. De cardanassen zitten normaliter aan de zijkant gemonteerd. Echter, dat was in de jaren '30 kennelijk niet zo, want niet alleen deze Mercedes maar ook de concurrerende Henschel 33 had de cardanassen

bovenop de differentiëlen zitten, in speciaal daartoe geëquipeerde huisjes. Vanuit die huisjes ging dus een extra asje naar beneden, het differentieel in. Raar systeem, maar het is zo. Zowel bij HP als bij Mac ontbreken die huisjes en zitten de cardanassen dus te laag. Die zullen gescratcht moeten worden. Wat mijn eigen differentieel betreft, dat kan in de kern wel zo gevormd worden maar aan de bovenkant moet een stuk worden weggefreesd en aan de bollingen zullen ook verticaal vier stukken moeten worden weggefreesd. Nu ja, het kon erger, maar dit maakt de differentiëlen wel tot heel erg bewerkelijke onderdeeltjes (waren ze eigenlijk al). Ik moet een manier vinden om ze 'identiek' gevormd te krijgen en dat gaat niet makkelijk worden. Het is een grote leerschool dus ik weet zeker dat ik ook hier weer veel van ga leren.

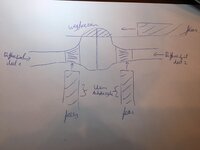

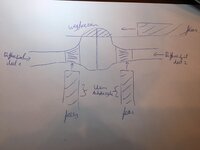

Dit is hoe er gefreesd moet worden nadat het draaibankwerk zal zijn gedaan:

Samen met de door de draaibank verkregen resterende bollingen, wordt dit dus een bijzonder complexe vorm.

Nog wat dingen die niet kloppen aan de kits:

- HP lijkt de luchttanks in lijn te hebben gemonteerd, centraal; dit moeten waarschijnlijk twee tanks naast elkaar zijn achteraan op de vrachtwagen. HP zal een ander type vrachtwagen voor ogen hebben gehad. Mac heeft de luchttanks rechts midden aan het chassis geplaatst, wat bij soortgelijke vrachtwagens usantieel lijkt; ik heb geen reden te veronderstellen dat het hier

niet zo was zoals op de tekening en zoals in de eerste zin beschreven.

- HP laat de uitlaat naar achteren lopen, wat prima is bij een gewone LG 3000, maar bij deze Kfz. 384 tankeruitvoering was de (veel kortere) uitlaatpijp rechtsvoor de wagen gemonteerd, dit wegens explosiegevaar. HP heeft dit wel goed gezien.

- De voorwielophanging staat bij Mac niet in de correcte hoek.

- Ergens zitten grove fouten in de plaatsing van de dwarsprofielen van het chassis.

En zo zal ik nog wel het een en ander tegenkomen.