Allereerst, dank Guy, Pascal, Erwin, Peter, Bart en Marc voor jullie reacties!

@Guy: het is wel zo dat ik extreem veel moeite steek in deze delen die moeilijk te maken zijn, de wielen en de louvres, maar als dat over is zal het een stuk sneller gaan. Ik begin graag altijd bij het moeilijkste, zodat ik weet of ik dat kan maken. Zo dat niet lukt, begin ik normaliter niet eens aan de feitelijke bouw.

@Pascal en @Erwin: grote complimenten, waardeer ik zeer... ik wil eigenlijk gewoon iets voor elkaar krijgen en ik probeer zo lang mogelijk niet op te geven totdat ik hopelijk tot de oplossing kom. Soms lukt het niet, soms wel... hier voor mijn eigen gevoel wel en dat is heel prettig!

@Peter: @pitbull... lol!

@Bart: ik had er nog nooit van gehoord, de term rondsel is misschien Vlaams, maar het is inderdaad een rondsel; wij Nederlanders noemen het een revet (niet te verwarren met rivet zoals jij schrijft) of ringetje.

@Marc: dank voor het blijven volgen, zoals je traditioneel doet; altijd leuk om je in het topic te hebben!

134. Ik kan even niet verder (droogtijd) dus even een update.

Dochterlief helpt mee met het slaan van de... rivetten

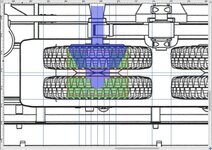

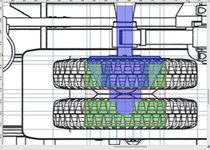

Deze moeten de bout-moer-combinaties voorstellen waarmee in het echt de velg aan de asflens zit gemonteerd.

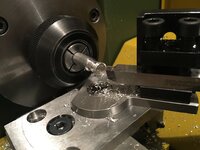

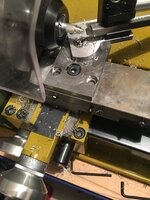

153. De zojuist genoemde rivetten (klinknagels) zijn maar acht in tal en zijn 0,6mm. in diameter. Nog veel kleiner zijn de andere klinknagels die rondom de binnenvelgrand zitten en straks op het uiteinde van de as. Dat zijn er in totaal 20 per wiel en 8 per asuiteinde. Die kan mijn dochter heel goed zelf maken. Waar de 0,6mm. rivetten gemaakt zijn uit messingplaat door middel van een setje van RP Toolz, gebruik ik voor de 0,25mm. exemplaren een tool genaamd 'the Nutter' in combinatie met een soort loodfolie dat wordt meegeleverd. Mits ze achteraf goed de handen wast, mag mijn dochter zich hierop uitleven. Dat is daadwerkelijk zeer nuttig.

154. Ik plak ze vast met parketreiniger (QuickShine), daarbij noodzakelijk een Optivisor gebruikend; maar het lukt me niet ze goed uit te lijnen.

155. Daarom teken ik snel in Gimp een template, dat ik provisioneel vastlijm met bruine Gator Glue. En dan is het een half uurtje wachten tot het droog is. Tijd om een update te schrijven!

Totaal bestede bouwtijd: 25 uur.

Totaal bestede bouwtijd: 25 uur.